PRODUCT/OBJECTIVE

Il progetto AGILE nasce da un ampio e approfondito confronto con il sistema veneto delle imprese e della ricerca, che ha permesso di individuare, come linea strategica per guidare lo sviluppo del sistema socioeconomico veneto in ottica post emergenziale, la capacità di riconversione “agile” dei sistemi produttivi mediante l’applicazione di soluzioni avanzate per l’innovazione dei prodotti.

Il progetto ha una vocazione dichiaratamente manifatturiera, inserendosi quindi pienamente nell’Ambito di specializzazione “Smart Manufacturing”. Il partenariato intende sviluppare metodologie e approcci interdisciplinari, basati sulla capacità di riconversione rapida e flessibile di processi e linee di produzione, finalizzati all’incremento della competitività e all’innovazione di prodotto. Si tratta quindi di una “reazione industriale” all’emergenza COVID-19, costruita sulla flessibilità, sulla riconversione e sulla resilienza, i cui risultati hanno però ricadute che oltrepassano i limiti temporali dell’emergenza, per collocarsi in un ambito più ampio di competitività aziendale seguendo i dettami del nuovo paradigma Industria 4.0.

Nell’impostazione di AGILE, il partenariato ha tenuto conto

1) della continua (per effetto del COVID-19, ma non solo) mobilità degli scenari manifatturieri, industriali e di mercato, che talora obbligano, in tempi brevi o brevissimi, a variare i modelli produttivi: per essere competitivi bisogna essere in grado di innovare rapidamente il prodotto e adattare di conseguenza il sistema produttivo

2) della necessità, a sostegno della spinta all’innovazione di prodotto, di processi (manifattura additiva e convenzionale, lavorazioni e trasformazioni) ed eco-sistemi (aziende, distretti, reti) che supportino in maniera strutturale la riconfigurazione rapida e agile delle linee di produzione: per reagire efficacemente alle situazioni emergenziali, di qualsiasi tipo, serve un sistema strutturato, integrato, facilmente riconfigurabile

3) del fatto che un prodotto innovato ha successo solo se garantisce affidabilità ed elevate prestazioni, che devono essere misurate e garantite: per garantire la qualità di un sistema produttivo agile, servono metodologie innovative di monitoraggio remotizzato con il sostegno di sistemi di intelligenza artificiale e certificazione.

4) che la riconfigurazione ‘AGILE’ di processi e linee di produzione deve comunque mantenere un’estrema competitività a parità di aspetti qualitativi/funzionali e di sicurezza del lavoro, anche con l’obiettivo di incrementare l’indipendenza manifatturiera nei confronti di paesi con condizioni socio economiche diverse da quelle italiane.

PROJECT SUMMARY

Il progetto tratta di Manifattura Agile per la competitività e l’innovazione di prodotto affrontando quattro aree di sviluppo: (1) la virtualizzazione della fase progettuale, (2) lo sviluppo e industrializzazione di tecnologie produttive avanzate e rapide, (3) la riconfigurazione rapida e ottimizzazione delle linee produttive e (4) la gestione intelligente della qualità.

Il Progetto AGILE agisce nell’ambito di specifiche (e ben rappresentative della manifattura regionale) tipologie di linee produttive:

- fonderia di leghe di alluminio (1 azienda costruttrice di stampi, con la propria fonderia interna) di leghe di magnesio (presenza di 1 costruttore di stampi integrato con una fonderia) e di ghisa (1 fonderia),

- profilatura di leghe di alluminio (1 azienda che realizza sistemi di stampaggio lamiera), -costruzione di componenti saldati, in materiali differenti (presenza di 1 azienda che produce sistemi di saldatura e di 1 azienda che produce costruzioni saldate), Lo scenario descritto permette quindi di identificare facilmente le tecnologie abilitanti di cui si avvale il progetto:

- Sistemi avanzati di produzione (virtualizzazione della fase progettuale, tecnologie produttive avanzate e rapide, conversione rapida e ottimizzazione delle linee produttive, della progettazione e della produzione, Gestione intelligente della qualità)

- Materiali Avanzati (produzione di leghe leggere e ghise ad alte prestazioni, utilizzo di componenti realizzati mediante additive manufacturing, ricorso a polveri innovative per l’ottimizzazione della durata degli utensili) – Nanotecnologie (produzione di polveri nano-strutturate per utensili, caratterizzazione su nano-scala delle superfici dei materiali).

INNOVATION

Il grado di innovazione del progetto può essere delineato riferendosi alle aree di attività di AGILE.

1) Virtualizzazione della fase progettuale: implementazione nelle aziende manifatturiere partner del progetto di soluzioni e sistemi innovativi integrati per la gestione e l’ottimizzazione della design chain (sviluppo integrato processo-prodotto); l’integrazione e la personalizzazione dei sistemi, rispetto alle peculiarità dei cicli produttivi, sarà il principale elemento di innovazione

2) Sviluppo e industrializzazione di tecnologie produttive avanzate e rapide: la disponibilità di componenti/prodotti realizzati con sistemi ad elevato livello di innovazione (additive manufacturing, sistemi ibridi di lavorazione, ecc.) consentirà di apprezzare le nuove tecnologie e di integrarle progressivamente nel ciclo produttivo: è questo l’elemento più significativo di innovazione

3) Conversione rapida e ottimizzazione delle linee produttive: lo svolgimento di campagne sperimentali, personalizzate rispetto alle 7 linee produttive identificate, dimostrerà la fattibilità delle varie soluzioni proposte per la gestione in maniera flessibile di variazioni di prodotti e di lotti; l’innovazione è certamente “di sistema”, essendo costituita tipicamente dall’implementazione di soluzioni altamente integrate e specializzate rispetto alle peculiarità dei processi, con l’introduzione progressiva e personalizzata dei concetti di KPIs, OEE e con la loro finalizzazione alla flessibilità dell’intero sistema produttivo aziendale

4) Gestione intelligente della qualità: verranno progettati e implementati sistemi di monitoraggio e controllo della produzione, con la possibilità, mediante modelli predittivi della qualità, di agire nella gestione delle condizioni di processo; verrà incrementata la tracciabilità dei prodotti, per giungere ad una loro certificazione digitale; si tratta di approcci innovativi sviluppati finora in maniera “localizzata” e non sistematica: la loro introduzione integrata in vari contesti produttivi è l’elemento-chiave dell’azione innovativa.

ROLE

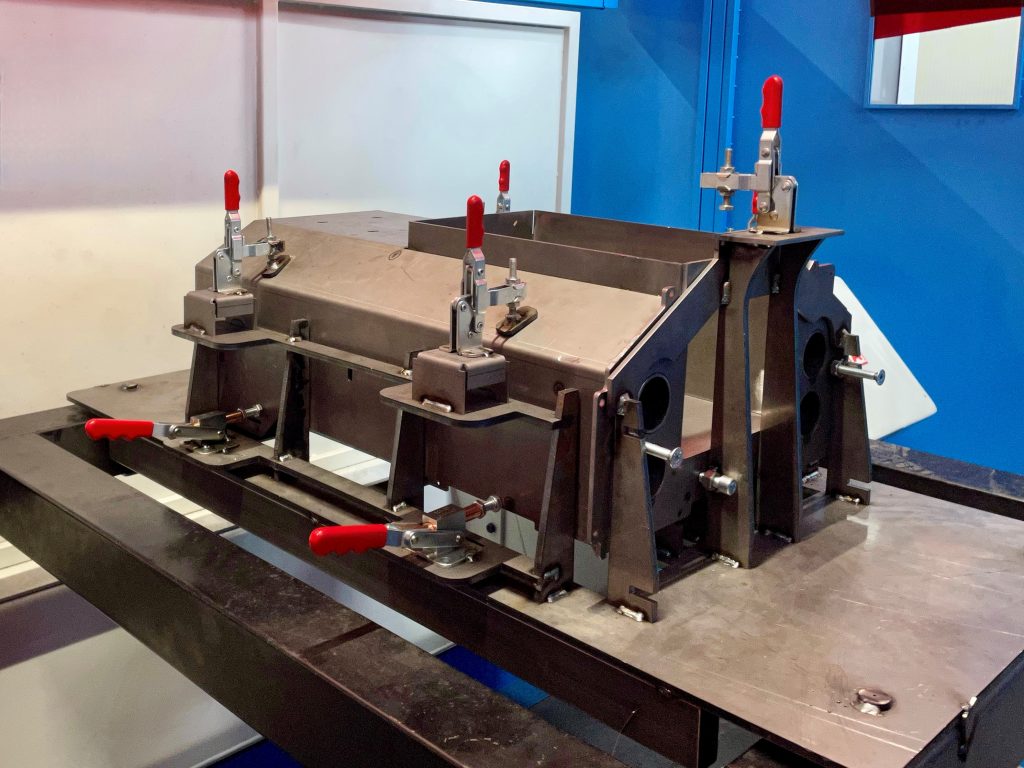

Il ruolo di Delka è incentrato sullo sviluppo di soluzioni innovative per i processi di saldatura e la loro industrializzazione nel contesto della manifattura agile. Di particolare rilevanza sarà l’attenzione verso i concept ed i modelli per sistemi a rapido setup anche per impianti robotizzati di saldatura. L’integrazione di sistemi virtuali per l’ottimizzazione del processo di saldature e assemblaggio. Un ulteriore focus è basato sulla individuazione ed implementazione di un sistema di controllo di qualità avanzato che monitori, in modo automatizzato, l’insorgere di possibili difetti durante il processo.

FUNDING SCHEME

POR – Obiettivo “Incremento dell’attività di innovazione delle imprese” – Parte FESR fondo europeo di sviluppo regionale 2014 – 2020

PARTNERS

I Partner di progetto aderiscono alle reti SINFONET e M3NET ZANARDI FONDERIE SpA, ECOR INTERNATIONAL SpA, SAEN Srl, AM TEKNOSTAMPI SpA, DELKA Srl, PROMOTOEC LSMC Srl, MBN SpA, UNILAB Srl, ENGINSOFT SpA, GOM Italia Srl, CNR ICMATE, UNIVERSITA’ DI PADOVA con i Dipartimenti DTG e DII

PERIOD

Settembre 2020 – Settembre 2022

GRANT AMOUNT

1.702.983,50 Euro

COORDINATOR

CONSORZIO SPRING

REFERENCE IN DELKA

Diego Basset