DELKA RESEARCH

AND DEVELOPMENT

Research, innovation, and pollution reduction are at the core of Delka’s mission. That’s why our team consistently invests energy and resources in the study and design to deliver new technologically advanced and high-performance products.

Below are some examples of research projects that Delka has developed in collaboration with corporate and university partners.

PROGETTO

“AGILE – MANIFATTURA AGILE PER LA COMPETITIVITÀ

E L’INNOVAZIONE DI PRODOTTO”

AZIENDA: DELKA S.R.L.

Intervento realizzato avvalendosi del finanziamento

POR – Obiettivo “Incremento dell’attività di innovazione delle imprese”

Parte FESR fondo europeo di sviluppo regionale 2014-2020

ASSE: ASSE 1 “Ricerca, Sviluppo Tecnologico e Innovazione”

AZIONE: Azione 1.1.4

– Bando per il sostegno alle attività collaborative di R&S per lo

sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi

PRODUCT/OBJECTIVE

Il progetto AGILE nasce da un ampio e approfondito confronto con il sistema veneto delle imprese e della ricerca, che ha permesso di individuare, come linea strategica per guidare lo sviluppo del sistema socioeconomico veneto in ottica post emergenziale, la capacità di riconversione “agile” dei sistemi produttivi mediante l’applicazione di soluzioni avanzate per l’innovazione dei prodotti.

Il progetto ha una vocazione dichiaratamente manifatturiera, inserendosi quindi pienamente nell’Ambito di specializzazione “Smart Manufacturing”. Il partenariato intende sviluppare metodologie e approcci interdisciplinari, basati sulla capacità di riconversione rapida e flessibile di processi e linee di produzione, finalizzati all’incremento della competitività e all’innovazione di prodotto. Si tratta quindi di una “reazione industriale” all’emergenza COVID-19, costruita sulla flessibilità, sulla riconversione e sulla resilienza, i cui risultati hanno però ricadute che oltrepassano i limiti temporali dell’emergenza, per collocarsi in un ambito più ampio di competitività aziendale seguendo i dettami del nuovo paradigma Industria 4.0.

Nell’impostazione di AGILE, il partenariato ha tenuto conto

1) della continua (per effetto del COVID-19, ma non solo) mobilità degli scenari manifatturieri, industriali e di mercato, che talora obbligano, in tempi brevi o brevissimi, a variare i modelli produttivi: per essere competitivi bisogna essere in grado di innovare rapidamente il prodotto e adattare di conseguenza il sistema produttivo

2) della necessità, a sostegno della spinta all’innovazione di prodotto, di processi (manifattura additiva e convenzionale, lavorazioni e trasformazioni) ed eco-sistemi (aziende, distretti, reti) che supportino in maniera strutturale la riconfigurazione rapida e agile delle linee di produzione: per reagire efficacemente alle situazioni emergenziali, di qualsiasi tipo, serve un sistema strutturato, integrato, facilmente riconfigurabile

3) del fatto che un prodotto innovato ha successo solo se garantisce affidabilità ed elevate prestazioni, che devono essere misurate e garantite: per garantire la qualità di un sistema produttivo agile, servono metodologie innovative di monitoraggio remotizzato con il sostegno di sistemi di intelligenza artificiale e certificazione.

4) che la riconfigurazione ‘AGILE’ di processi e linee di produzione deve comunque mantenere un’estrema competitività a parità di aspetti qualitativi/funzionali e di sicurezza del lavoro, anche con l’obiettivo di incrementare l’indipendenza manifatturiera nei confronti di paesi con condizioni socio economiche diverse da quelle italiane.

PROJECT SUMMARY

Il progetto tratta di Manifattura Agile per la competitività e l’innovazione di prodotto affrontando quattro aree di sviluppo: (1) la virtualizzazione della fase progettuale, (2) lo sviluppo e industrializzazione di tecnologie produttive avanzate e rapide, (3) la riconfigurazione rapida e ottimizzazione delle linee produttive e (4) la gestione intelligente della qualità.

Il Progetto AGILE agisce nell’ambito di specifiche (e ben rappresentative della manifattura regionale) tipologie di linee produttive:

- fonderia di leghe di alluminio (1 azienda costruttrice di stampi, con la propria fonderia interna) di leghe di magnesio (presenza di 1 costruttore di stampi integrato con una fonderia) e di ghisa (1 fonderia),

- profilatura di leghe di alluminio (1 azienda che realizza sistemi di stampaggio lamiera), -costruzione di componenti saldati, in materiali differenti (presenza di 1 azienda che produce sistemi di saldatura e di 1 azienda che produce costruzioni saldate), Lo scenario descritto permette quindi di identificare facilmente le tecnologie abilitanti di cui si avvale il progetto:

- Sistemi avanzati di produzione (virtualizzazione della fase progettuale, tecnologie produttive avanzate e rapide, conversione rapida e ottimizzazione delle linee produttive, della progettazione e della produzione, Gestione intelligente della qualità)

- Materiali Avanzati (produzione di leghe leggere e ghise ad alte prestazioni, utilizzo di componenti realizzati mediante additive manufacturing, ricorso a polveri innovative per l’ottimizzazione della durata degli utensili) – Nanotecnologie (produzione di polveri nano-strutturate per utensili, caratterizzazione su nano-scala delle superfici dei materiali).

INNOVATION

Il grado di innovazione del progetto può essere delineato riferendosi alle aree di attività di AGILE.

1) Virtualizzazione della fase progettuale: implementazione nelle aziende manifatturiere partner del progetto di soluzioni e sistemi innovativi integrati per la gestione e l’ottimizzazione della design chain (sviluppo integrato processo-prodotto); l’integrazione e la personalizzazione dei sistemi, rispetto alle peculiarità dei cicli produttivi, sarà il principale elemento di innovazione

2) Sviluppo e industrializzazione di tecnologie produttive avanzate e rapide: la disponibilità di componenti/prodotti realizzati con sistemi ad elevato livello di innovazione (additive manufacturing, sistemi ibridi di lavorazione, ecc.) consentirà di apprezzare le nuove tecnologie e di integrarle progressivamente nel ciclo produttivo: è questo l’elemento più significativo di innovazione

3) Conversione rapida e ottimizzazione delle linee produttive: lo svolgimento di campagne sperimentali, personalizzate rispetto alle 7 linee produttive identificate, dimostrerà la fattibilità delle varie soluzioni proposte per la gestione in maniera flessibile di variazioni di prodotti e di lotti; l’innovazione è certamente “di sistema”, essendo costituita tipicamente dall’implementazione di soluzioni altamente integrate e specializzate rispetto alle peculiarità dei processi, con l’introduzione progressiva e personalizzata dei concetti di KPIs, OEE e con la loro finalizzazione alla flessibilità dell’intero sistema produttivo aziendale

4) Gestione intelligente della qualità: verranno progettati e implementati sistemi di monitoraggio e controllo della produzione, con la possibilità, mediante modelli predittivi della qualità, di agire nella gestione delle condizioni di processo; verrà incrementata la tracciabilità dei prodotti, per giungere ad una loro certificazione digitale; si tratta di approcci innovativi sviluppati finora in maniera “localizzata” e non sistematica: la loro introduzione integrata in vari contesti produttivi è l’elemento-chiave dell’azione innovativa.

ROLE

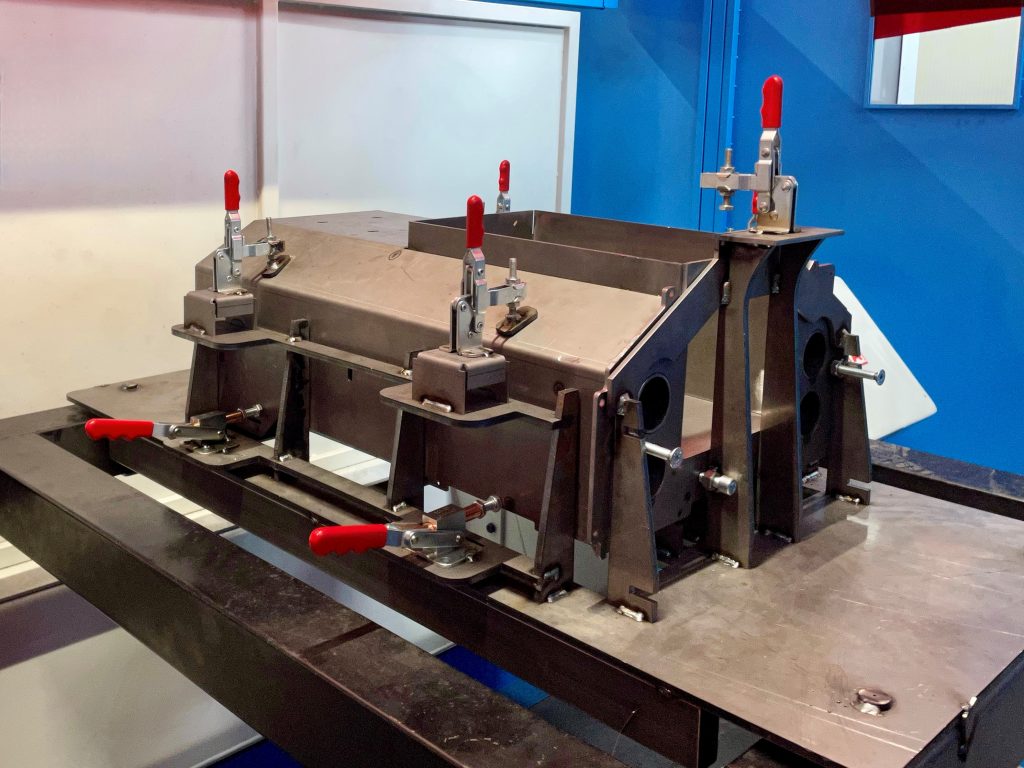

Il ruolo di Delka è incentrato sullo sviluppo di soluzioni innovative per i processi di saldatura e la loro industrializzazione nel contesto della manifattura agile. Di particolare rilevanza sarà l’attenzione verso i concept ed i modelli per sistemi a rapido setup anche per impianti robotizzati di saldatura. L’integrazione di sistemi virtuali per l’ottimizzazione del processo di saldature e assemblaggio. Un ulteriore focus è basato sulla individuazione ed implementazione di un sistema di controllo di qualità avanzato che monitori, in modo automatizzato, l’insorgere di possibili difetti durante il processo.

FUNDING SCHEME

POR – Obiettivo “Incremento dell’attività di innovazione delle imprese” – Parte FESR fondo europeo di sviluppo regionale 2014 – 2020

PARTNERS

I Partner di progetto aderiscono alle reti SINFONET e M3NET ZANARDI FONDERIE SpA, ECOR INTERNATIONAL SpA, SAEN Srl, AM TEKNOSTAMPI SpA, DELKA Srl, PROMOTOEC LSMC Srl, MBN SpA, UNILAB Srl, ENGINSOFT SpA, GOM Italia Srl, CNR ICMATE, UNIVERSITA’ DI PADOVA con i Dipartimenti DTG e DII

PERIOD

Settembre 2020 – Settembre 2022

GRANT AMOUNT

1.702.983,50 Euro

COORDINATOR

CONSORZIO SPRING

REFERENCE IN DELKA

Diego Basset

PROGETTO

“HPB – HIGH PERFORMANCE BURNING” AZIENDA: DELKA S.R.L.

AZIENDA: DELKA S.R.L.

Intervento realizzato avvalendosi del finanziamento POR – Obiettivo “Incremento dell’attività di innovazione delle imprese” Parte FESR fondo europeo di sviluppo regionale 2014-2020

ASSE: ASSE 1 “Ricerca, Sviluppo Tecnologico e Innovazione”

AZIONE: Azione 1.1.4

– Bando per il sostegno alle attività collaborative di R&S

per lo sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi

PROJECT SUMMARY

L’ambito del progetto, basato sulle tecnologie abilitanti dei materiali avanzati e nanotecnologie, è lo sviluppo, la realizzazione e la validazione di sistemi di produzione di aria calda da combustione di biomasse lignee, in particolare del pellet di legna, nell’ottica dell’Ecodesign, della riduzione delle emissioni inquinanti e del contenimento dei costi di produzione. Il progetto vede come punti principali l’implementazione di una innovativa modalità produttiva basata sulla modularità dei principali componenti della caldaia e l’introduzione di un sistema di abbattimento delle sostanze inquinanti basato sulla ottimizzazione della combustione anche attraverso l’impiego di materiali innovativi ad azione catalitica.

L’utilizzo di combustibili lignei contribuisce alla riduzione dell’emissione di anidride carbonica in atmosfera poiché il ciclo del carbonio, a differenza dei combustibili fossili, si può considerare chiuso giacché si utilizza una sorgente rinnovabile che immagazzina CO2 catturata dall’aria. L’utilizzo per il riscaldamento di fonti rinnovabili, come il pellet di legna, ha quindi un basso impatto sul cambiamento climatico antropogenico. Le normative nazionali ed interazionali sono sempre più stringenti e regolano in modo rigido l’emissione di altre sostanze inquinanti derivanti dalla combustione come, ad esempio, il Monossido di Carbonio (CO), gli ossidi di Azoto (NOx), il particolato sottile (PM10; PM2,5 ecc.). Questo progetto ha l’obiettivo di realizzare un sistema domestico ad alta efficienza e di individuare soluzioni avanzate da riprodurre su scala industriale per l’abbattimento degli inquinanti e si colloca coerentemente all’interno della traiettoria “edifici e città intelligenti e sostenibili”. I prototipi realizzati avranno una migliorata capacità di sfruttare il contenuto energetico delle biomasse, ma, soprattutto, di contenere l’emissione di inquinanti atmosferici andando a ridurre le prevalenti problematiche percepite nell’utilizzo di questo tipo di macchinari energetici.

Innovation

Ad oggi la quasi totalità della produzione, anche ad opera dei top player mondiali, è affidata a tecniche tradizionali basate sulla lavorazione della lamiera. Lo studio della modularità dei gusci che costituiscono la caldaia porta ad un elevato incremento dell’industrializzazione del processo che permetterà un salto di qualità da un comparto industriale tuttora semi-artigianale, in coerenza con la traiettoria di sviluppo “progettazione e tecnologie avanzate di produzione”

I sistemi catalitici sono studiati per poter direttamente contribuire all’abbattimento dei principali inquinanti presenti nei fumi di combustione sia gassosi (Monossido di carbonio CO e ossidi di azoto NOx) che solidi (composti organici OGC e particolato sottile PM10, PM2,5). L’incremento di efficienza catalitica sarà studiato sia gestendo la temperatura media della superficie delle piastre ceramiche, sia gestendone composizione e morfologia, sia pensando a nano-rivestimenti di materiali catalitici (prevalentemente metalli o ossidi metallici).

Queste soluzioni modificano in maniera radicale l’attuale paradigma costruttivo delle stufe a pellet di media piccola potenza (dai 4 ai 16 Kw equivalenti).

FUNDING SCHEME

POR – Obiettivo “Incremento dell’attività di innovazione delle imprese” – Parte FESR fondo europeo di sviluppo regionale 2014 – 2020

Spesa complessiva prevista: € 548.110,2 -Importo finanziato previsto: € 274.055,1

PARTNERS

DELKA S.R.L.

OMSA S.R.L

AUTOMA S.N.C.

UNIVERSITÀ DEGLI STUDI DI PADOVA

DURATION

Data inizio 1/9/2019 – Data fine 19/7/2021 (con proroga per emergenza pandemica)

COORDINATOR

DELKA SRL

PROGETTO

“TEMART – TECNOLOGIE E MATERIALI

PER LA MANIFATTURA ARTISTICA, I BENI CULTURALI, L’ARREDO, IL DECORO ARCHITETTONICO E URBANO

E IL DESIGN DEL FUTURO” AZIENDA: DELKA S.R.L.

AZIENDA: DELKA S.R.L.

Intervento realizzato avvalendosi del finanziamento POR –

Obiettivo “Incremento dell’attIvità di innovazione delle imprese”

Parte FESR fondo europeo di sviluppo regionale 2014-2020

ASSE: ASSE 1 “Ricerca, Sviluppo Tecnologico e Innovazione”

AZIONE: Azione 1.1.4

– Bando per il sostegno alle attività collaborative di R&S

per lo sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi

PROJECT SUMMARY

L’idea alla base di TEMART è quella di valorizzare e coniugare le conoscenze artistiche e formali con le competenze tecnico-scientifiche mirando allo sviluppo di nuove combinazioni tra ricerca estetica con tecnologie manifatturiere e materiali che rispondano alle esigenze di innovazione nei domini dell’artigianato artistico, del restauro dei Beni Culturali, dell’arredo (con particolare riferimento al settore dell’illuminazione), del decoro architettonico e urbano e del design.

Sulla base di questa idea, il progetto è finalizzato allo studio, la messa a punto e validazione applicazioni innovative di tecnologie in grado di prototipare e produrre componenti e prodotti di valenza artistica e di design nei quali si combinano le qualità della forma e del materiale con la multifunzionalità che, nella maggior parte dei casi, è imputabile alla natura e qualità delle superfici.

Di particolare rilevanza per il progetto sarà pertanto l’innovazione applicata alle tecnologie di fabbricazione additiva per una gamma estesa di materiali (polimerici, compositi, metallici, ceramici e cementizi) e di loro combinazioni nello stesso artefatto. La significatività delle superfici impone

una particolare attenzione allo studio delle forme in funzione delle tecnologie sia per la finitura dei componenti prodotti mediante fabbricazione additiva sia per la funzionalizzazione delle superfici degli artefatti grazie all’applicazione di nanotecnologie, di tecnologie fotoniche (ablazione e condizionamento mediante laser) e alla fabbricazione additiva su scala nanometrica.

In modo conseguente a quest’idea, l’obiettivo finale del progetto è quello di sviluppare un Sistema di Supporto alle Decisioni (DSS-Decision Support System) in grado di assistere le imprese ed i centri di ricerca del Veneto nella messa a punto ed integrazione nella catena del valore delle tecnologie e dei processi studiati e sperimentati. Il sistema, di tipo collaborativo, recepirà infatti il know-how generato grazie all’intensa ed estesa attività di sperimentazione e valutazione che sarà condotta nei

diversi WP del progetto e consentirà la formalizzazione delle capacità tecniche ed operative ad elevata innovatività ed intensità di conoscenza espresse dal network. Esso assisterà il processo di decisione attraverso l’individuazione delle alternative tecnologiche disponibili, la modellazione dei processi industriali (ad esempio in termini di investimento, costi operativi e competenze necessari) e la loro analisi al fine di indirizzare le imprese nell’industrializzazione e produzione di nuovi

prodotti, garantendo fattibilità tecnica ed economica, efficienza e competitività.

ROLE

L’attività di DELKA è prevalentemente incentrata in due sotto-progetti:

n°6 – Termo-cucina a legna, Crogiolo a biomassa

Obiettivo:

Studiare soluzioni innovative che, attraverso l’ottimizzazione della combustione e l’utilizzo di materiali ad azione catalitica, permettano di ridurre le emissioni inquinanti nelle caldaie a biomassa lignea.

n°7 – Sistema di sollevamento tavolo

Obiettivo:

Incrociare le necessità rilevate nel mercato di tavoli ergonomici che consentano il maggiorcomfort di lavoro grazie alla possibilità di regolare l’altezza del piano.

Questo approccio ha l’esigenza di implementare soluzioni innovative sia dal punto di vista costruttivo che progettuale che combini soluzioni ad alte prestazioni con costi di gestione e realizzazione competitivi per vincere le sfide con i grandi produttori del Far-East per ottenere una ricaduta operativa diretta sul sistema produttivo Veneto.

FUNDING SCHEME

POR – obiettivo “incremento dell’attività di innovazione delle imprese” – parte FESR fondo europeo di sviluppo regionale 2014 – 2020 “Progetto finanziato con il POR FESR 2014-2020 Regione del Veneto” – ASSE 1 “RICERCA, SVILUPPO TECNOLOGICO E INNOVAZIONE” AZIONE 1.1.4 “Sostegno alle attività collaborative di R&S per lo sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi” “Project co-funded by POR ERDF 2014-2020 Regione del Veneto” – AXIS 1 “RESEARCH,

TECHNOLOGICAL DEVELOPMENT AND INNOVATION” ACTION 1.1.4 “Support for collaborative R&D activities for the development of new sustainable technologies, new products and services”

Totale spesa prevista: € 4.860.060,78 – Importo finanziamento: € 2.430.030,39

PARTNERS:

CONSORZIO M3 NET, COCCO GABRIELE, CONSORZIO CLUSTER MANAGEMENT NETWORK, COOPSERVICES SOCIETÀ COOPERATIVA, DELKA SRL, DFF SRL, ECOR INTERNATIONAL SPA, ENGI SRL, ENGINSOFT SPA, FRANCESCON SRL, KAZAN, METAL FINISH SRL, MORELLO GIANLUCA SRL, OFFICINA DEI MATERIALI DI ANTONIO ALESSANDRO ROSSI & C. SAS, P. FACTOR SRL, PRS SRL, PRISMATECH SRL, RETE DI IMPRESE LUCE IN VENETO, STUDIO 4 SRL, UNIVERSITÀ DEGLI STUDI DI PADOVA, UNIVERSITÀ DEGLI STUDI DI VENEZIA – IUAV, UNIVERSITÀ VENEZIA – CÀ FOSCARI, UNIVERSITÀ DEGLI STUDI DI VERONA, VAR CONNECT SRL, VENETIAN HERITAGE CLUSTER SRL.

DURATION

Data inizio: 7/11/2017 – Data fine: 5/5/2021 (con proroga per emergenza pandemica)

COORDINATOR

Consorzio M3Net